石蜡成型机切粒系统的组成工作原理及链条同步处理

一、石蜡成型机切粒系统的组成工作原理

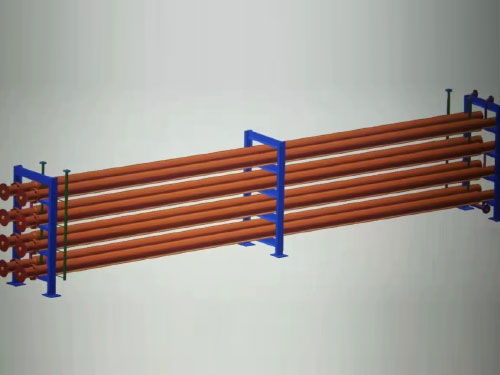

石蜡成型机组物料一成型的主要部分为切粒系统,由切粒电机、切刀、模板及切粒水室等组成,工作时模板和切刀的相对运动在水室中进行,采取水下切粒方式。固定加热型模板上有足够数量的模孔来产量,在相应位置有加热通道,使用蒸汽或热油加热和保温,以避免模孔在启动和运行期间堵住。聚合物通过模孔成多股物流涌出,进入切粒室。

切粒室内模板与作旋转运动的切刀做相对运动,从模板挤出的高温熔融聚丙烯被切成圆柱体颗粒,水室中的切粒水用来冷却、同化并输送颗粒,经水室中的冷却水冷却后输送到干燥、筛分系统处理,合格的粒料输送到成品料仓进行包装以使其降温至适合输送的温度。

全自动石蜡成型机通常有两种工作模式:一种是“间隙式”切粒,切刀与模板之间有固定的间隙,这种切粒方式操作简单,切刀与模板磨损小,使用寿命长,但切出的颗粒形状不规则、碎屑多、带尾严重;一种是“接触式”切粒,切刀始终与模板保持接触,这种切粒方式切出的颗粒外观整齐、碎屑少、不带尾,但切刀与模板磨损快,使用寿命短。

二、石蜡成型机链条同步处理

以全新的石蜡成型机的同步处理为例,在同步链条和驱动齿轮分布在同一根轴面上,同步链条的齿轮数量,在成型机的同步链条的型号上设定为12A,每一条链条之间的节距设置。

(1)同步传动机处理。对石蜡成型机左右链条处理过程中,可以使用卷尺测量的方式,对蜡板托盘滚轮边缘到同步链平行导轨之间的距离进行测量。在实际运行过程当中,要想实现正确的调整成型机的驱动链条齿轮,调节成型机上的驱动链条齿轮,驱动链条会转动到下一个齿轮上,主链条在运行的方向上传动的实际距离为31.75mm。具体的调整方法为:在调节驱动链条的时候,放开主链条齿轮相连的部分的链条齿轮,或者是打开同步链条之间的链节,在链条尾部放开部分的上下两层进行拉紧,链条处于一种自由无拉伸的状态,然后运用撬棍将链条两端需要调整的部分进行调整,在进行调整之后,对上相链条进行拉紧工作,充分链条上下两端充分拉紧。

(2)同步左右链条。在成型机的同步链条调整工作当中,在A和13之间的距离差值S小于31.75mm的时候,或者是主传送链条距离为20A的时候,需要调节同步链条上的链条齿轮,同步链轮和驱动链轮,让二者之间保持在同一根轴线上。具体的调整步骤为:在同步链条传动过程中,放开和主链条相连的同步链轮,或者是放开相关同步链条相邻链节的时候,在尾部松开部分上下相连的两层链条的拉紧量总和,使得链条在停止状态下处于-种自由拉伸的状态,计算出了同步链条需要在哪个方向上进行调整,运用长杆在同步链条齿轮方向的轴线上进行准确设定,朝着该方向上进行调整,在调整完成之后,再进行拉紧工作。

通过对石蜡成型机调整左右链条同步研究分析和处理,对石蜡成型机的链条同步处理,对板蜡生产的整体效率和稳定性有着至关重要的影响。石化企业需要对石蜡成型机左右链条的工作原理加以了解,针对不同类型的问题进行钊一对性处理,在日常运营生产过程中需要不断加大对石蜡成型机的维护和管理工作,发现链条出现不同步问题的时候,需要第旧寸间进行上报或者是自行处理,对链条产生磨损严重情况的要及时的进行换,通过这种方式来充分石蜡成型机的工作寿命。